在高端制造业中,有一种被誉为“黑色黄金”的神奇材料——T1100级碳纤维。它细如发丝,却强过钢铁,用0.3克材料就能吊起三个成年人。

过去,这项技术长期被国外垄断。如今,深圳大学与长盛科技通过产学研紧密合作,成功实现了国产T1100级碳纤维的千吨级工程化稳定量产,产品良品率达95%,强度高达7000兆帕。这一里程碑式成果,标志着我国在历经半个多世纪攻关后,终于在高性能碳纤维领域实现了从研发到装备再到产品的全链条自主可控,首次在量产规模与产品性能上与国外顶尖水平并驾齐驱。

啃下量产“硬骨头”

碳纤维材料以“T”代表拉伸强度,数字越大性能越好。此前,国产碳纤维一般能做到T300、T700级别,更高端的产品则长期依赖进口。

实际上,国内实验室早已能做出T1100级样品,但一到大规模生产,质量就难以控制。实现高性能碳纤维的稳定量产,是横亘在实验室样品与市场商品之间最艰险的“峡谷”,核心难题在于碳纤维“原丝”的制备。

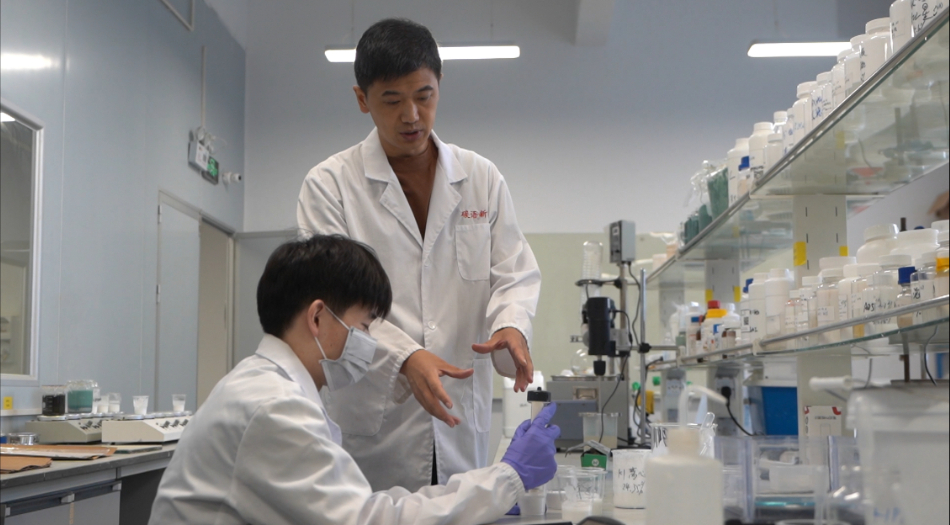

说得简单一点,如果原丝的生产工艺不够完善,材料不够致密、形成微小的孔洞,那么在后续的加工过程中,这些孔洞会越来越大,进而影响产品的强度。为了解决这一问题,深大团队扎根实验室,对上百个关键参数进行海量测试与机理研究;合作企业则同步开放千吨级工业产线,供快速放大验证。

双方经过30多轮“实验室-生产线”的循环迭代与磨合调试,成功将影响性能的关键缺陷——原丝孔洞率降低了约60%,最终将量产合格率从初期的不稳定状态,稳步提升并稳定在95%以上,成功跨越了从样品到产品的“死亡谷”。

这种新材料到底有多“轻”多“强”?一个直观的对比是:两辆外形相似的自行车,碳纤维材质的重约6.3公斤,单手可轻松提起;而铝合金材质的重量几乎是它的两倍。

校企合作打通“最后一公里”

技术突破的价值,最终要由市场来检验。国产T1100级碳纤维的成功量产,不仅填补了国内空白,更快速转化为驱动产业升级的核心动能。

目前,国产高端碳纤维已应用于奥运会、亚运会级别的自行车、球拍等体育器材,推动先进制造从“中国代工”向“中国智造”转变。在3C电子领域,相关产品也已进入头部品牌的精密结构件验证阶段。

更具战略意义的是国产碳纤维在“大国重器”上的应用。校企联合攻关的碳纤维ZA55已通过中国商飞C919的认证,并实现批量供货,成为目前唯一的国产碳纤维供应商,为国产大飞机的自主可控奠定了材料基石。

眼下,针对碳纤维表面光滑、难以与其他材料结合的又一世界性难题,校企联合的新一轮攻坚已经启动,旨在为其“织”上一层可靠的“铠甲”,以拓展在飞机、高铁等更广阔领域的应用。为了将技术优势彻底转化为产业优势,长盛科技已在深汕特别合作区落户,计划建设万吨级产线,全力打通从“技术认证”到“规模量产”的“最后一公里”。

这种“政府搭台、校企唱戏”的模式,通过跨区域协同、产学研深度融合,不仅攻克了单一技术难题,更形成了一套提升国家战略性新兴产业基础能力的系统性方案,为破解更多“卡脖子”难题提供了可复制的成功范式。

在高端制造业中,有一种被誉为“黑色黄金”的神奇材料——T1100级碳纤维。它细如发丝,却强过钢铁,用0.3克材料就能吊起三个成年人。

过去,这项技术长期被国外垄断。如今,深圳大学与长盛科技通过产学研紧密合作,成功实现了国产T1100级碳纤维的千吨级工程化稳定量产,产品良品率达95%,强度高达7000兆帕。这一里程碑式成果,标志着我国在历经半个多世纪攻关后,终于在高性能碳纤维领域实现了从研发到装备再到产品的全链条自主可控,首次在量产规模与产品性能上与国外顶尖水平并驾齐驱。

啃下量产“硬骨头”

碳纤维材料以“T”代表拉伸强度,数字越大性能越好。此前,国产碳纤维一般能做到T300、T700级别,更高端的产品则长期依赖进口。

实际上,国内实验室早已能做出T1100级样品,但一到大规模生产,质量就难以控制。实现高性能碳纤维的稳定量产,是横亘在实验室样品与市场商品之间最艰险的“峡谷”,核心难题在于碳纤维“原丝”的制备。

说得简单一点,如果原丝的生产工艺不够完善,材料不够致密、形成微小的孔洞,那么在后续的加工过程中,这些孔洞会越来越大,进而影响产品的强度。为了解决这一问题,深大团队扎根实验室,对上百个关键参数进行海量测试与机理研究;合作企业则同步开放千吨级工业产线,供快速放大验证。

双方经过30多轮“实验室-生产线”的循环迭代与磨合调试,成功将影响性能的关键缺陷——原丝孔洞率降低了约60%,最终将量产合格率从初期的不稳定状态,稳步提升并稳定在95%以上,成功跨越了从样品到产品的“死亡谷”。

这种新材料到底有多“轻”多“强”?一个直观的对比是:两辆外形相似的自行车,碳纤维材质的重约6.3公斤,单手可轻松提起;而铝合金材质的重量几乎是它的两倍。

校企合作打通“最后一公里”

技术突破的价值,最终要由市场来检验。国产T1100级碳纤维的成功量产,不仅填补了国内空白,更快速转化为驱动产业升级的核心动能。

目前,国产高端碳纤维已应用于奥运会、亚运会级别的自行车、球拍等体育器材,推动先进制造从“中国代工”向“中国智造”转变。在3C电子领域,相关产品也已进入头部品牌的精密结构件验证阶段。

更具战略意义的是国产碳纤维在“大国重器”上的应用。校企联合攻关的碳纤维ZA55已通过中国商飞C919的认证,并实现批量供货,成为目前唯一的国产碳纤维供应商,为国产大飞机的自主可控奠定了材料基石。

眼下,针对碳纤维表面光滑、难以与其他材料结合的又一世界性难题,校企联合的新一轮攻坚已经启动,旨在为其“织”上一层可靠的“铠甲”,以拓展在飞机、高铁等更广阔领域的应用。为了将技术优势彻底转化为产业优势,长盛科技已在深汕特别合作区落户,计划建设万吨级产线,全力打通从“技术认证”到“规模量产”的“最后一公里”。

这种“政府搭台、校企唱戏”的模式,通过跨区域协同、产学研深度融合,不仅攻克了单一技术难题,更形成了一套提升国家战略性新兴产业基础能力的系统性方案,为破解更多“卡脖子”难题提供了可复制的成功范式。

-我已经到底线啦-

暂时没有评论